Processo di lavorazione e conservabilità

La Mozzarella di Bufala Campana DOP della FILAB s.r.l. è prodotta esclusivamente con latte di bufala intero che viene riscaldato e poi acidificato con siero-innesto naturale. La coagulazione viene effettuata aggiungendo al latte il caglio naturale ottenendo così la cagliata, che viene messa a spurgare e maturare. Segue la filatura, fase molto delicata della lavorazione, nel corso della quale la pasta matura viene tagliata in fette sottili e posta in un recipiente in cui viene aggiunta acqua bollente; la pasta fusa viene filata ottenendo un impasto lucido. Infine, avvalendosi delle mani, si mozza la pasta con l’indice e il pollice ottenendo così la mozzarella che viene fatta cadere in acqua fredda per essere poi sottoposta a salatura per immersione. Prima di essere confezionata, viene immersa nel liquido di governo composto da acqua e sale.

Dal processo di lavorazione si ottengono numerosi formaggi freschi a pasta filata che si differenziano solo per le dimensioni (mozzarella, bocconcino, cardinalino, treccia, treccina, etc.).

Il consumatore può riconoscere la freschezza della mozzarella dal suo aspetto esterno (colore bianco porcellanato, crosta sottilissima di circa un millimetro con superficie liscia, né viscida né scagliata).

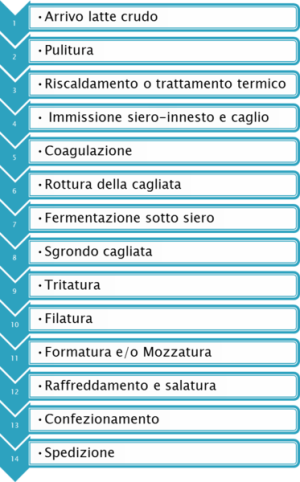

Uno schema tradizionale di lavorazione della Mozzarella di Bufala Campana si articola in più fasi a partire dal latte crudo fino alla spedizione del prodotto finito.

Tale processo può essere sintetizzato in due grandi momenti:

1. la preparazione della cagliata e la successiva maturazione sotto siero fino al raggiungimento di una sufficiente acidità;

2. la filatura della cagliata acidificata con successiva formatura, salatura e confezionamento.

Carico del latte crudo e arrivo al caseificio

Dalle aziende di produzione, il latte, conservato in frigoriferi, viene trasferito, a mezzo pompe, nei camion cisterne (isotermiche).

Il latte fresco, raccolto dalle aziende della filiera, viene portato al caseificio dove viene scaricato nei serbatoi refrigerati di stoccaggio.

Pulitura del latte di bufala

Durante la fase di scarico, il latte attraversa un filtro a sacco per essere pulito dalle impurità più grossolane. Il filtro è un’attrezzatura multiuso di piccolo volume, funzionamento semplice, risparmio di energia, alta efficienza e buona adattabilità.

Refrigerazione

Dopo la fase di pulitura, il latte viene inviato ai serbatoi di stoccaggio e raffreddato mediante scambiatori a piastre. L’impianto di raffreddamento è a flusso opposto: il latte, dal camion (4‐10°C), viene trasferito nei refrigeratori attraversando una piastra di raffreddamento, alla cui uscita raggiunge i 4°C grazie ad un flusso di acqua gelida in controcorrente, per essere poi convogliato al silo. Nel caso si voglia trasformare direttamente il latte, esso viene inviato al pastorizzatore dove è riscaldato alla temperatura di 72°C per 15’’, raffreddato alla temperatura di circa 38°C e travasato direttamente nelle vasche polivalenti.

Trasferimento in vasche: siero innesto e caglio, coagulazione e rottura della cagliata

Dopo il raffreddamento, al latte -trasferito nelle vasche polivalenti che hanno la funzione di riscaldare il latte e mantenerlo a temperatura e rompere la cagliata; asciugare, far fermentare e poi espellere la cagliata- si aggiunge il siero innesto e il caglio.

• Il siero innesto è il prodotto della fermentazione del siero ottenuto dalla lavorazione del giorno precedente, è preparato e controllato con particolare cura e serve per correggere convenientemente l’acidità del latte.

• Il caglio, detto anche presame, invece, viene aggiunto dopo il riscaldamento del latte e l’aggiunta del siero innesto, previa miscelazione dello stesso in acqua: è una miscela composta da vari tipi di proteasi (tra cui la chimosina) in grado di scindere la caseina e di provocare la coagulazione della massa proteica non più solubile nell'acqua.

Dopo circa 20 minuti dall’immissione del caglio, il latte si trasforma in cagliata che viene fatta maturare in tini. La coagulazione dipende da molti fattori, tra cui il tempo che caratterizza il tipo di formaggio. Si effettuano poi diverse rotture: la prima è “rotonda” con lo spino o “a croce” con il bastone per far iniziare l’espurgo del siero. In seguito si effettua la rottura “a noce” con lo spino. Nelle polivalenti, la rottura a noce è meccanizzata, con l’utilizzo di apposite attrezzature, dette lame a planetari.

Fermentazione, Sgrondo, Tritatura, Filatura e Formatura

Dopo la rottura della cagliata, si procede alla fermentazione sotto siero, dove resterà per circa 3 ore: si utilizzano dei setacci per mantenere la cagliata sotto siero e per effettuare l’eliminazione del siero dal tino.

Completata la fase di fermentazione sotto siero, la cagliata viene posta su dei tavoli spersori per un ulteriore espurgo del siero e viene tagliata con degli appositi falcetti. Con l’uso di un tagliapasta a lame rotanti, si provvede a tagliare la cagliata in piccoli frammenti. La cagliata triturata viene riposta in un particolare contenitore, detto “combecina” in cui si aggiunge acqua calda (a circa 96°C) e, grazie al movimento di due utensili (bastoni), si procede alla cottura ed alla filatura manuale della cagliata.

Dopo il completamento della filatura, la pasta filata viene immessa nella tramoggia della formatrice dove due cloclee a vite la spingono verso il tamburo formatore al fine di ottenere il prodotto nella pezzatura desiderata. I tamburi formatori sono in lega speciale di alluminio, con alveoli radianti, il cui diametro è da definirsi in relazione alle esigenze di produzione:

• Aversana: 500 gr

• Mozzarella: 250 gr

• Bocconi: 100/125 gr

• Bocconcini: 50 gr

• Cardinalini o Ciliegine: 20 gr.

Ultimata la fase di formatura, il prodotto, per caduta, è convogliato in vasche contenenti acqua fredda, allo scopo di raffreddarlo e fargli conservare la forma.

La formatura può essere effettuata a mano secondo il metodo tradizionale e prende il nome di “mozzatura”.

Raffreddamento e Salatura

Dopo la fase di formatura, segue il raffreddamento in vasche in linea, in cui la temperatura dell’acqua è controllata mediante termostati digitali.

La linea di raffreddamento si conclude con lo scarico del prodotto mediante un nastro elevatore realizzato in materiale plastico, che trasporta il prodotto alla linea di salatura.

La linea di salatura è costituita da una vasca in cui è presente acqua con sale e acido. Il sistema di avanzamento è determinato dal flusso dell’acqua. La temperatura della vasca e la velocità di avanzamento sono controllate da un sistema informatizzato.

Confezionamento, Imballaggio e Stoccaggio

Il prodotto viene successivamente condotto nella zona di confezionamento dove un’apposita macchina (la confezionatrice) lo confeziona in buste termosaldate con aggiunta di liquido di governo.

Il prodotto imbustato può essere imballato in contenitori di polistirolo per agevolare il trasporto e preservarlo da variazioni di temperatura.

Lo stoccaggio del prodotto finito avviene nelle apposite celle alle temperature opportune ed automaticamente controllate. I termometri delle celle sono collegati ad un computer che ne registra le temperature.